بسیاری از صنایع به محصول اولیه ای به نام سیم مفتول نیاز دارند، مفتول برای کارخانه های تولید آن یک محصول نهایی و برای سایر کارخانه ها محصول اولیه محسوب می شود.

کارخانجات نورد مفتول، این محصول را با ذوب و حالت دهی شمش فولاد کم کربن می سازند. برای این که شمش به حالت سیم در بیاید باید تا دمای 1200 درجه سانتیگراد داغ و سپس شکل دهی و سرد شود. خنک کردن این محصول باید به صورت مرحله به مرحله و با کاهش دمای کم صورت بپذیرد، زیرا اگر کاهش دمای آن سریع انجام شود، مفتول نهایی ترد و شکننده خواهد بود؛ بنابراین تولید کنندگان این نوع سیم در چند مرحله دمای آن را کاهش می دهند، تا محصولی با کیفیت خوب تولید کنند.

در تولید سیم های مفتولی باید دقت زیادی شود، زیرا ذره ای اشتباه در محاسبات سبب نقص محصول و بی کیفیت شدن آن می شود.

یکی از مشکلاتی که در سر راه تولید این محصول قرار دارد، حباب ها و یا حفره هایی است که در طی تولید سیم در آن ایجاد می شود، برخی از کارخانه ها برای از بین بردن احتمال ایجاد چنین اتفاقی تولید آن را در خلا انجام می دهند، زیرا این کار از ایجاد حباب و حفره به طور کامل جلوگیری می کند. جهت اطلاعات بیشتر و کاملتر درباره ی عنوان مفتول با ما در این مقاله شهرک های صنعتی همراه باشید.

نحوه تولید سیم مفتول ها:

به طور کلی مفتول ها را به دو دسته اصلی تقسیم بندی می کنند، که این دو دسته شامل مفتول های فابریک و کششی یا غیرفابریک است. مفتول های فابریک همانطور که از نامشان پیداست، همان ابتدا که در کارخانه با روش های گرم تولید می شوند، آماده ورود به بازار و استفاده هستند و بنا به ضخامت و مقاومتی که دارند در مصارف مورد نیاز استفاده می شوند.

مفتول های کششی، آن دسته از سیم ها هستند که پس از خروج از کارخانه و ایجاد شدن توسط دستورالعمل های گرم، باید با روش های سرد تغییراتی بر آن ها اعمال کرد تا آماده استفاده شوند. از جمله تغییراتی که بر آن ها اعمال می شود، تغییر سطح مقطع و افزایش مقاومت است، پس هرچه مفتولی بیشتر در معرض تنش قرار گیرد، سطح مقطعی کم تر خواهد داشت.

از مفتول در چه صنایعی استفاده می شود؟

سیم های مفتولی کاربردهای بسیار گسترده ای دارند، به همین علت حجم تولید آن ها نسبتا بالاست و برای افرادی که به دنبال یک فضای رقابتی برای تولید هستند، جای مناسبی است.

مفتول ها انواع متفاوتی دارند، که از هریک از آن ها در حوزه خاصی استفاده می شوند. از یک نوع مفتول برای مصارفی از جمله ساختمان سازی و آرماتوربندی، قالب بندی، کشاورزی، نجاری و... از نوعی دیگر در صنایعی مانند ریل سازی، کابینت سازی، یخچال سازی، عایق بندی، بسته بندی و... استفاده می شود. نوع دیگری از مفتول وجود دارد که در صنایع با اهمیتی مانند صنعت نفت، گاز، پتروشیمی، سازه های دریایی، دستگاه های حفاری، تولید و قطعات ماشین آلات و... مورد استفاده قرار می گیرد، حتی از سیم های مفتولی در صنایع نظامی نیز استفاده بسیار می شود.

صنایع مفتول سازی به دلیل اهمیت بسیار زیادی که در همه جنبه های زندگی فردی و اجتماعی ما دارند، بسیار با ارزشند و تولیدکنندگان باید بکوشند، بهترین و کارآمدترین محصولات را در این حوزه بسازند و به صنایع مختلف به عنوان ماده اولیه به فروش رسانند.

مفتول ها به چند دسته تقسیم میشوند؟

همانطور که پیش تر گفتیم، کاربرد مفتول ها بسیار متنوع می باشد، بنابراین باید برای هر دسته از مصارف، مفتول خاصی ساخته شود تا بتواند بهترین بازده را داشته باشد، از این رو انواع سیم مفتول ها را به چند دسته تقسیم می کنیم که در ادامه هر یک را به صورت مختصر توضیح خواهیم داد:

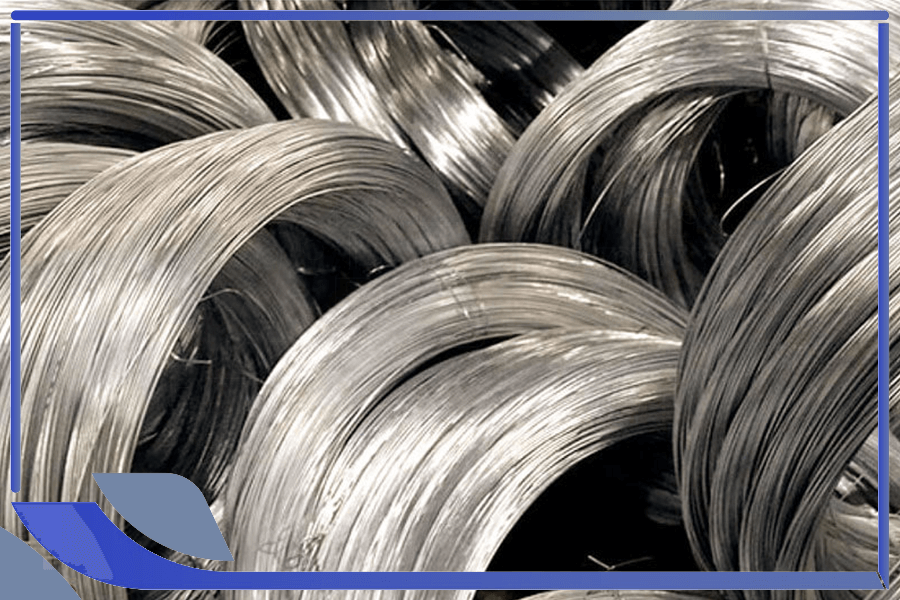

مفتول سیاه:

مفتول سیاه معمولا با نام مفتول آرماتوربندی نیز شناخته می شود، زیرا بیشترین کاربرد آن در آرماتوربندی ساختمان ها، قالب بندی و... است. برای ساخت مفتول سیاه باید شمش های فولادی در دمای 820 تا 950 درجه سانتی گراد در فرایند نورد سرد در دستگاه های کشش مفتول قرار گیرند، تا مفتول سیاه ایجاد شود.

در دستگاه های کشش، مفتول سیاه را تا قطر2/1 الی 6میلی متر باریک می کنند و آن ها را به شکل کلاف های 20 کیلویی بسته بندی می نمایند.

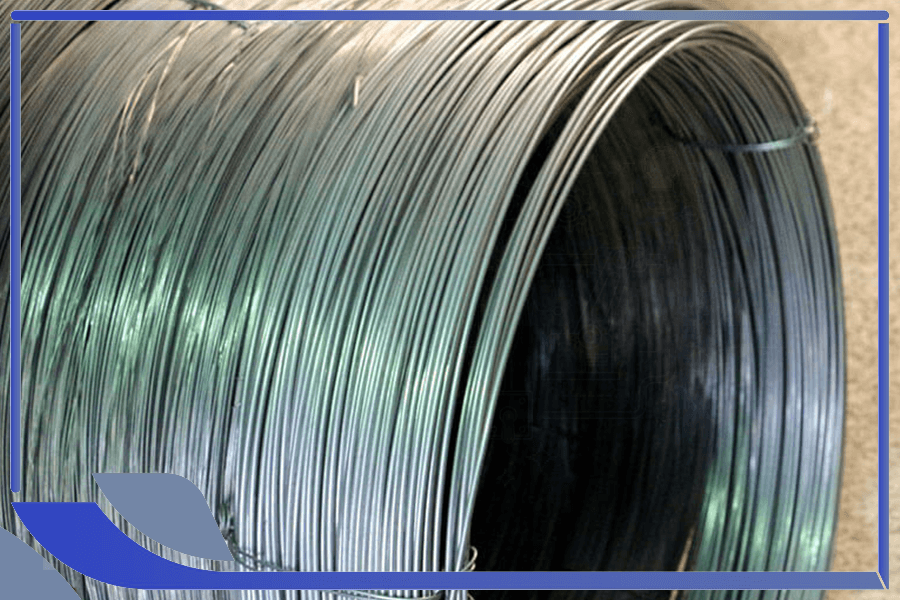

مفتول گالوانیزه:

مفتول گالوانیزه، در واقع نوعی از سیم مفتول است که از دو فلز فولاد و روی تشکیل شده است، برای ایجاد مفتول گالوانیزه، باید مفتول فولادی بدون اکسیژن و چربی را در وانی پر از فلز روی مذاب شناور کرد، تا فلز روی بر روی سیم مفتول ها بنشیند و باعث به وجود آمدن مفتول گالوانیزه شود.

این نوع مفتول ها نسبت به گروه قبلی مفتول ها برتری هایی دارند که از میان آن ها می توان به مقاوم در برابر زنگ زدگی، مقاوم در برابر آسیب، مقاوم در برابر آتش و کم هزینه بودن اشاره کرد.

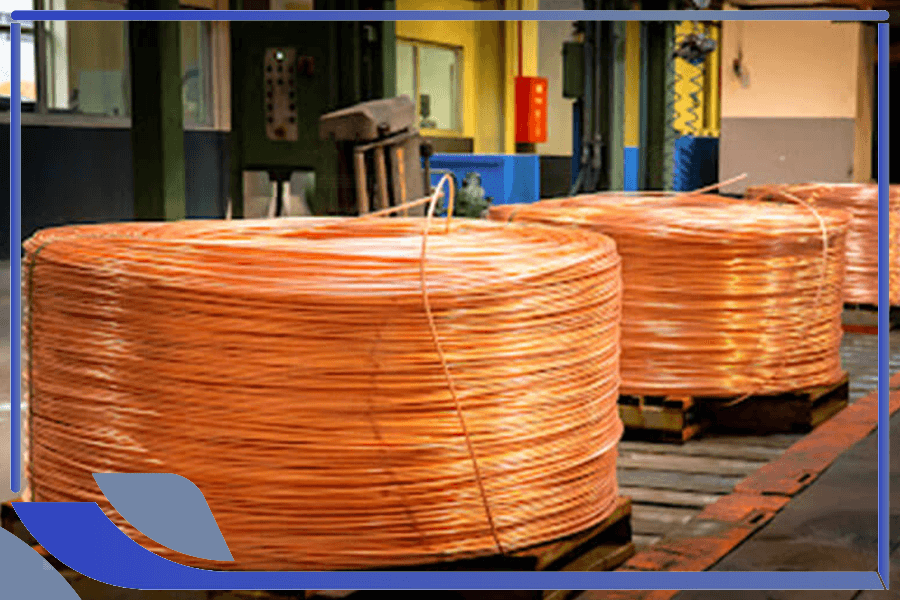

مفتول مسوار(مسی):

نوع دیگری از مفتول که طرفداران بسیار زیادی دارد، مفتول مسوار است، دلیل نام گذاری این مفتول لایه نازک مسی که قطری معادل 1.2 میکرون دارد و بر روی مفتول آهنی قرار گرفته، است.

مفتول مسوار عموما در قطر 5/0 الی 10 میلی متر به صورت کناف هایی در هم پیچیده و چند کیلویی به فروش می رسد. از جمله ویژگی های متفاوت این نوع مفتول می توان به رسانایی بالای آن به دلیل لایه نازک مسی رویش اشاره کرد.

مفتول استنلس استیل:

هر کجا نام استیل می آید، اولین چیزی که به ذهن هر فردی می رسد، خاصیت ضد زنگ است. مفتول های استنلس استیل از نوعی آلیاژ فولاد که متشکل از عناصر آهن، کربن، نیکل و کروم است، ساخته شده است. از جمله کاربردهایی که برای مفتول استنلس استیل می توان بر شمرد، باید به آب چکان های آشپزخانه، قطعات و لوازم یخچال و فریزر و قطعات ماشین لباسشویی و ظرفشویی اشاره کرد.

مفتول فنری:

در بسیاری از صنایع به سیم های فنری و با خاصیت کشسانی نیاز است، برای رفع این نیاز مفتول های فنری به وجود آمدند.

مفتول های فنری از جمله فولادهای پر کربنی هستند که در قطر2الی 5/12 میلی متر ایجاد می شوند. مفتول فنری به دلیل داشتن دو عنصر سیلسیم و کروم خاصیت کشسانی و هم چنین مقاومت خوبی در برابر زنگ زدگی دارد، که سبب برتری آن ها نسبت به سایر سیم ها شده است.

مفتول پی وی سی:

مفتول پی وی سی نیز یکی از انواع سیم مفتول هایی است که قابلیت حالت پذیری و ضد خوردگی خوبی دارد. این محصول در واقع همان مفتول سیاه است، که روکشی از جنس پی وی سی برای بهبود کار روی آن کشیده شده است.

عملیات کشش مفتول:

پس از اینکه عناصر موجود در مفتول مشخص شدند، باید اندازه مفتول که شامل قطر، طول و... است مشخص شود. برای مشخص شدن خواص فیزیکی و مکانیکی مفتول باید عملیات کشش بر روی آن اعمال شود، تا بتوان از مفتول های ایجاد شده در صنایع و مصارف مختلف استفاده کرد.

قبل از اینکه عملیات کشش بر روی سیم مفتول اعمال شود باید مراحل زنگ زدایی، پوسته گیری، عبور از پودر کشش انجام شده و سپس وارد دستگاه کشش شود. کشش مفتول از جمله کارهای سردی است که بر روی آن انجام می شود و به دلیل اینکه در آرایش اتمی آن تغییر ایجاد می کند، می تواند تغییراتی را در قدرت مکانیکی آن به وجود آورد. کششی که بر روی مفتول اعمال می شود به عواملی مانند کیفیت سیم، نوع دستگاه و یا سیم مورد نیاز بستگی دارد و بر این اساس یک یا چند کشش متوالی بر روی آن انجام خواهد شد.

در عملیات کشش بیشتر سعی در کاهش سطح مقطع مفتول ها شده است، زیرا این کار باعث افزایش مقاومت و سفتی سیم می شود و به همین علت است که سیم مفتول های کشیده تر، محکم تر هستند.

سفت شدن سیم مفتول در اثر کشش، معمولا به یکی از عوامل، درصد عناصر شیمیایی موجود در مفتول، سرعت کشش و تعداد دفعات انجام عملیات کشش بر روی مفتول بستگی دارد.

چرا باید عملیات ضد زنگ زدگی بر روی مفتول اعمال شود؟

در کارخانجات ساخت مفتول، سیم ها در برابر حرارت بسیار زیاد و اکسیژن قرار دارند، بنابراین احتمال اکسید شدن سطح آن ها بسیار بالاست. اکسید آهن یک لایه بسیار شکننده است که سبب کاهش کیفیت و بازده محصول می شود و باید از ایجاد آن جلوگیری کرد، برای این کار برخی کارخانه ها در شرایط خلا سیم مفتول را تولید می کنند و برخی دیگر نیز سیم ها را از زنگ آهن می زدایند.

عملیات زنگ زدایی با چندین روش قابل انجام است:

- زنگ زدایی با فشار ساچمه

- اسیدشویی

- زنگ زدایی مکانیکی

- زنگ زدایی مکانیکی توام با برس سیمی

که هر یک از این روش ها با توجه به امکانات کارخانه و هم چنین صرفه اقتصادی آن قابل انجام خواهد بود.

دوزه کشش:

برای این که عملیات کشش بر روی مفتول ها اعمال شود، از دستگاهی به نام دوزه کشش استفاده می شود. این دستگاه اغلب از موادی مانند الماس مصنوعی و تنگستن کاربید ساخته شده است. دلیل تشکیل شدن از این مواد آن است که در مقابل خوردگی و شکنندگی مقاومت بالایی باید داشته باشد. دوزه کشش از چند بخش با نام های زاویه تماس، زاویه ورودی، پوسته آهنی، هسته، زاویه آزاد پشت و استوانه سایز ایجاد شده است.

هدف از استفاده از دستگاه دوزه کشش این است که بتوان سطح مقطع مفتول ها را کاهش داد. در دستگاه دوزه به دلیل این که حجم مفتول ثابت می ماند، همزمان با کاهش سطح مقطع آن، طول سیم درازتر خواهد شد.

اگر قرار باشد این عملیات به صورت دستی انجام شود، ابتدا باید سر مفتول با استفاده از روش های چکش کاری، سنبه کاری و سوهان کاری باریک شود و از دهانه دستگاه رد شود، سپس مفتول باریک شده از سمت دیگر خارج خواهد شد، البته برای این که به قطر دلخواه برسیم باید این کار چندین بار متوالی با دهانه های کوچک تر انجام شود.

در حال حاضر در کارخانه های بزرگ عملیات دوزه کشش اغلب توسط دستگاه های اتوماتیک انجام می شود و نیازی به دخالت دست نیست. با این وجود این دستگاه یکی از مهم ترین قطعات در تولید مفتول های غیر فابریک است، که طرفداران زیادی دارد.

عملیات آنیل در ساخت مفتول چگونه است؟

در طی عملیات کشش مفتول، کریستال های فولاد به هم می ریزد و در آن ها بی نظمی به وجود می آید، این بی نظمی سبب سختی فولاد می شود، بنابراین باید عملیاتی انجام شود، تا طی آن از میزان سختی مفتول کاسته شود؛ این عملیات آنیل نام دارد.

در طی عملیات آنیل، سیم مفتول ها در دما و سرعت خاصی قرار می گیرند، تا بتوانند قابلیت انعطاف، نرمی، ضربه خواری و...خود را بهبود ببخشند.

عملیات آنیل باید با دقت زیادی انجام شود، زیرا اگر اشتباهی در آن رخ دهد، می تواند باعث به هم ریختن ترکیب شیمیایی مفتول و سوخت کربن آن شود.

انواع روکش مفتول:

به دلیل اینکه مفتول ها در جاهای مختلفی مورد استفاده قرار می گیرند، پس باید با توجه به موقعیتی که در آن قرار می گیرند، روکش های متفاوتی داشته باشند، تا بهترین نتیجه را بتوانند ایجاد کنند.

انواع روکش های مفتول ها، شامل روکش گالوانیزه، روکش مسوار، روکش فسفات روی و... است، که هرکدام با روش های خاصی ایجاد می شوند. برای مثال روکش های گالوانیزه به دو روش گرم و سرد (الکترو گالوانیزاسیون) اجرا می شود. در روکش گالوانیزه فلز روی (Zn) به صورت لایه ای پیوسته بر روی مفتول قرار می گیرد و مانع زنگ زدگی می شود.

منظو از گالوانیزه گرم این است که در طی آن، مفتول سیاه حرارت داده شده و بر اثر این حرارت کربنش به کمترین میزان خواهد رسید و بسیار نرم و قابل نفوذ خواهد شد. آنگاه این مفتول انعطاف پذیر در وانی از روی مذاب قرار می گیرد تا به صورت یک دست روکش شود.

در گالوانیزه سرد، سیم مفتول به وسیله ی واکنشی شیمیایی به نام الکترولیز روکش می شود. در این روش یون های Zn بر روی سیم مفتول می نشینند و باعث به وجود آمدن لایه ای بر آن می شوند، اما باید به این موضوع نیز اشاره کرد که در روش الکترولیز لایه مورد نظر ضخامت کمتری نسبت به روش گالوانیزه گرم دارد.